金蝶云·星空 以全业务链数字化覆盖,驱动模具企业管理全面升级

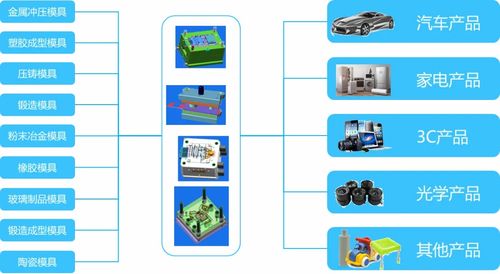

在当今以智能制造为核心的工业4.0时代,模具行业作为“工业之母”,其生产与管理模式的转型升级迫在眉睫。传统的管理模式面临着订单交期难控、成本核算复杂、设计与生产协同效率低、供应链管理粗放等多重挑战。金蝶云·星空作为成长型企业EBC(企业业务能力)的数字平台,以其成熟的可组装企业级PaaS平台与全面的云服务,为模具企业提供了从设计、采购、生产到销售、服务的一站式全业务链数字化解决方案,精准赋能企业管理升级,构筑核心竞争力。

一、打破信息孤岛,实现全流程一体化管控

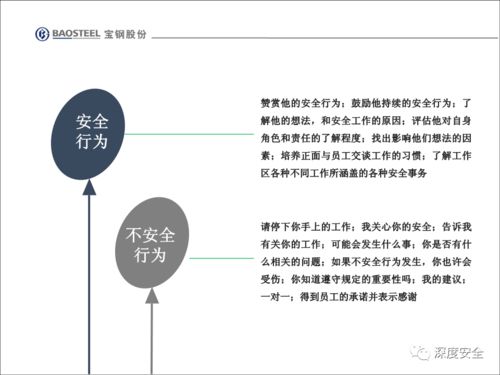

模具企业的业务流程长且复杂,涉及报价、设计(CAD/CAM)、采购、车间生产(加工、装配、试模)、质检、交付及售后维护等多个环节。传统模式下,各部门数据割裂,形成信息孤岛,导致管理层难以实时掌握项目进度与成本。金蝶云·星空通过统一的数字化平台,将销售管理、项目管理、供应链管理、生产制造、财务管理等核心模块无缝集成。从客户询价开始,系统即可快速进行模拟报价;订单确认后,自动生成项目号,串联起设计任务、物料需求计划(MRP)、采购申请、车间任务派工等全过程。管理者通过一张报表即可透视项目全貌,实现对进度、成本、质量的动态监控与精准决策。

二、深化项目管理,精准控制成本与交期

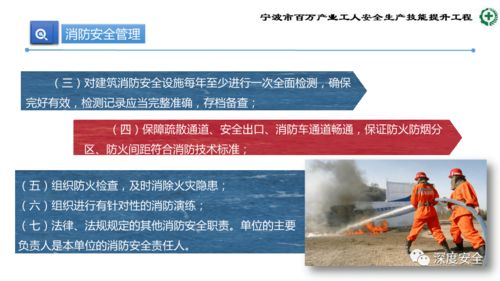

模具行业典型的“按单设计、一次性生产”特性,使得项目管理成为核心。金蝶云·星空提供强大的项目化管理功能,支持将每一套模具作为一个独立项目进行全过程跟踪。系统能够归集每个项目发生的直接材料、人工费用、外协加工费、设备折旧等各项成本,并与预算进行对比分析,实时预警成本超支。通过高级计划排程(APS),综合考虑设备能力、物料供应、工艺路径,生成最优的生产计划,显著缩短制造周期,确保准时交付。这种精细化、透明化的成本与进度管控,直接提升了企业的盈利能力和客户满意度。

三、赋能车间智能化,提升制造执行效率

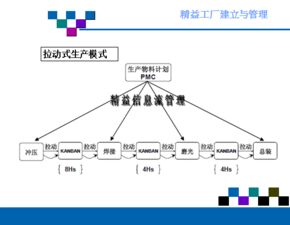

车间是模具制造价值创造的核心现场。金蝶云·星空与MES(制造执行系统)深度集成,构建数字化车间。通过车间看板、移动APP等方式,将图纸、工艺文件、作业指导书直接推送到机台。工人可实时报工、反馈进度与异常。系统自动采集设备状态与生产数据,实现生产过程可视化。对于模具关键的试模环节,系统可管理试模申请、记录试模参数与问题,并关联至设计变更流程,形成“设计-制造-验证”的闭环质量改进,大幅提升一次试模合格率,减少返工与浪费。

四、集成设计与供应链,驱动高效协同

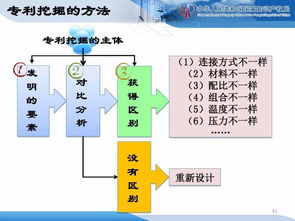

设计与供应链的协同效率直接影响模具的研发周期和材料成本。金蝶云·星空通过开放的集成平台,能够与主流CAD/CAM/CAE软件(如UG, Pro/E)集成,实现设计BOM(物料清单)向制造BOM的自动转换与同步。采购部门根据MRP运算结果,可一键生成采购订单,并通过供应商协同平台,将需求实时传递给供应商,跟踪供货状态。库存管理实现精细化,对模架、标准件、钢材等物料进行批次、库位管理,有效降低库存积压,加速资金周转。

五、数据驱动决策,构筑未来竞争力

金蝶云·星空不仅实现了业务过程的数字化,更通过内置的BI(商业智能)分析工具,将海量业务数据转化为决策洞见。企业可以轻松分析各类经营报表,如:订单准时交付率、项目毛利率、设备综合利用率(OEE)、供应商绩效排名等。这些数据驱动的分析,帮助企业从经验管理走向科学管理,持续优化运营流程,预测市场趋势,从而在激烈的市场竞争中抢占先机。

###

数字化转型已不再是模具企业的“可选项”,而是关乎生存与发展的“必答题”。金蝶云·星空以“全业务链数字化覆盖”为路径,为模具企业提供了坚实、灵活、可成长的数字底座。它助力企业打通内部管理经脉,实现精细化运营、智能化生产与生态化协同,最终驱动管理模式的根本性升级,迈向高质量、可持续发展的未来。

如若转载,请注明出处:http://www.qixingcaiwu.com/product/32.html

更新时间:2026-03-03 22:45:07