精益工厂的建立与管理 驱动企业卓越运营之道

在当今全球化竞争日益激烈的市场环境中,企业持续追求更高的运营效率、更优的产品质量和更低的成本。精益生产作为一种成熟且高效的管理哲学与工具集,为现代工厂的转型升级提供了清晰的路径。本演示将系统阐述精益工厂的建立过程与核心管理方法,助力企业构建可持续的竞争优势。

第一部分:精益理念的核心与价值

精益生产的核心思想源于丰田生产系统,其精髓在于消除一切不创造价值的浪费(Muda),并以客户需求为出发点,实现价值流的顺畅流动。其追求的目标可概括为:在正确的时间,以正确的数量,生产正确的产品,同时最大限度地减少资源投入。精益的价值不仅体现在成本的降低,更体现在质量提升、交付周期缩短、灵活性增强以及员工参与度提高等多维度的综合效益。

第二部分:精益工厂的建立:系统化构建流程

建立精益工厂非一日之功,需要一个系统化、分阶段的推进过程。

- 理念导入与准备阶段:首先需在企业高层达成共识,明确精益转型的战略目标。进行全员精益理念培训,改变传统思维,营造持续改善的文化氛围。组建强有力的推进团队,并选择试点区域或生产线,以点带面。

- 价值流分析(VSM):这是精益建立的基石。绘制从原材料到成品交付给客户的整个当前价值流图,清晰识别出增值活动与非增值活动(浪费)。常见的七大浪费包括:过度生产、等待、不必要的运输、过度加工、库存、不必要的动作以及缺陷返工。基于此,设计未来理想状态的价值流图。

- 现场基础管理:5S与目视化:5S(整理、整顿、清扫、清洁、素养)是打造高效、安全、有序现场的基础。通过彻底的5S活动,为后续精益工具的应用创造条件。目视化管理则利用标识、看板、信号灯等直观方式,让问题、标准、状态一目了然,使管理透明化。

- 核心工具与方法实施:

- 均衡化生产(Heijunka):平准化客户需求波动,使生产计划尽可能均衡,减少波动带来的浪费。

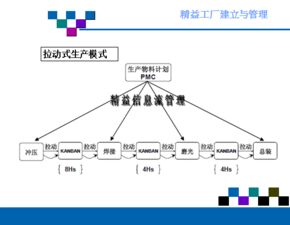

- 准时化生产(JIT)与拉动系统(Pull):建立以后工序需求拉动前工序生产的模式,通过看板等工具传递信息,仅在需要的时候生产需要的数量,显著降低在制品库存。

- 标准化作业(Standard Work):将当前最佳实践形成标准,包括节拍时间、作业顺序和标准在制品,这是改善的基准和员工培训的依据。

- 快速换模(SMED):将设备换模时间缩短至十分钟以内,实现小批量、多品种的柔性生产。

- 自働化(Jidoka):赋予设备或生产线“人性化”的智能,使之能自动检测异常并停机,实现“质量内置”,防止缺陷流入下道工序。

- 持续改善(Kaizen)文化固化:建立鼓励员工发现问题、提出建议并参与改进的机制。通过持续的小组改善活动、提案制度等,使改善成为每一位员工的日常习惯和工作方式。

第三部分:精益工厂的管理:维持与深化

建立精益体系是开始,如何有效管理并使其持续运转才是关键。

- 领导层的角色转变:管理者应从“命令控制者”转变为“教练与支持者”,深入现场(Gemba),观察流程,询问“为什么”,引导团队解决问题。

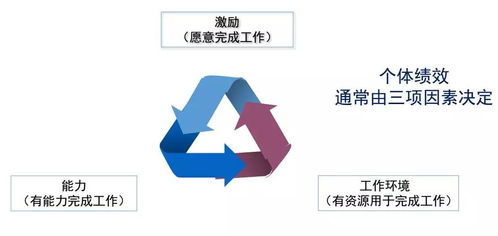

- 绩效管理与指标:建立与精益目标相匹配的关键绩效指标(KPIs),如准时交付率(OTD)、制造成本、库存周转率、一次合格率(FPY)、整体设备效率(OEE)等。指标应可视化,并能驱动正确的行为。

- 日常管理 routines:建立分层例会制度(如班组晨会、部门周会),利用目视化看板回顾绩效、跟踪改善项目进展、快速解决问题,形成管理节奏。

- 人才育成:将精益工具与方法纳入员工培训体系,培养一批深谙精益理念的内部专家(黑带、绿带)。注重培养员工多技能化,增强团队灵活性。

- 挑战更高目标与扩展:在现有成果基础上,设定更具挑战性的目标,如向供应链上下游延伸精益思想,构建精益供应链。将精益思维应用于办公流程、研发等非制造领域,实现全企业的精益化管理。

精益工厂的建立与管理是一场深刻的组织变革,其本质是构建一种追求极致效率、杜绝浪费、尊重人性、持续改进的文化。它没有终点,是一个永恒的旅程。成功的关键在于坚定的领导力、全员的参与以及对核心原则的坚守。企业唯有将精益内化为自身的DNA,才能在动态变化的市场中保持敏捷、高效与竞争力,最终实现卓越运营。

如若转载,请注明出处:http://www.qixingcaiwu.com/product/45.html

更新时间:2026-02-27 03:57:58