一张表格秒懂MES与ERP的区别与协同关系

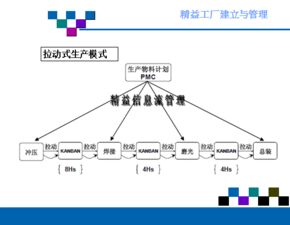

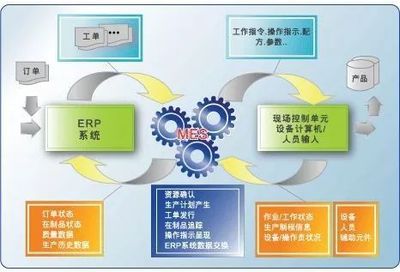

在制造业数字化转型过程中,MES(制造执行系统)和ERP(企业资源计划)是两大核心信息系统,它们各司其职又紧密协同,共同构建起企业高效运营的“神经系统”。许多管理者常困惑于两者的定位与关系。为帮助企业管理者和咨询顾问快速厘清,我们通过以下一张核心对比表格,直观展示其区别与联系。

| 对比维度 | MES (制造执行系统) | ERP (企业资源计划) | 核心关系与协同 |

|----------------------|----------------------------------------------------------|----------------------------------------------------------|----------------------------------------------------------------------------|

| 核心定位 | 生产现场的执行与控制系统,关注“如何生产好”。 | 企业资源的计划与管理系统,关注“生产什么、需要什么”。 | 计划与执行的闭环:ERP制定宏观生产计划,MES接收并转化为可执行的详细作业指令。 |

| 管理层次 | 车间层/操作层,承接计划,指挥现场。 | 企业层/计划层,进行战略规划与资源协调。 | 承上启下:MES是ERP与生产设备、操作人员之间的“桥梁”与“翻译官”。 |

| 时间焦点 | 实时/短周期(分钟、小时、班次),处理正在发生的事件。 | 阶段性/长周期(周、月、年),处理过去与未来的事务。 | 实时反馈与调整:MES的实时数据反馈给ERP,使其计划更精准、可调整。 |

| 核心功能 | 工序调度、生产跟踪、质量管理、设备管理、物料追溯、绩效分析。 | 财务、供应链、销售、采购、主生产计划(MPS)、物料需求计划(MRP)。 | 数据互通:ERP提供BOM、计划订单;MES反馈完工、消耗、质量、工时等数据。 |

| 数据粒度 | 非常精细,具体到每个工序、设备、人员、物料的实时状态。 | 相对宏观,聚焦在订单、产品、批次、仓库级别的汇总信息。 | 细化与汇总:MES的细粒度数据经过汇总、提炼,成为ERP所需的宏观管理数据。 |

| 主要用户 | 车间主任、班组长、操作工、质检员、维修工程师。 | 企业高管、财务、计划、采购、销售、仓库管理人员。 | 用户协同:不同角色的用户在统一数据流上协同工作,消除信息孤岛。 |

| 价值体现 | 提升生产效率、降低次品率、缩短制造周期、实现精细化管控与追溯。 | 优化资源配置、提高资金周转、控制整体成本、支撑战略决策。 | 价值叠加:ERP优化“资源流”与“资金流”,MES优化“生产流”,共同提升企业竞争力。 |

管理咨询视角:如何理解两者的协同?

对企业管理咨询而言,厘清MES与ERP的关系是帮助企业进行信息化规划与集成的关键。可以将其比喻为:

- ERP是“大脑”:负责思考与规划(生产什么?何时交货?需要多少物料和资金?)。

- MES是“四肢”与“神经系统”:负责执行与感知(具体如何生产?现在状况如何?发生了什么问题?)。

咨询建议:

1. 实施顺序:通常建议先夯实ERP(尤其是财务、供应链核心模块),建立稳定的计划与资源管理体系,再实施MES解决执行层精细化管控问题,避免基础数据混乱。

2. 集成关键:必须确保两个系统在物料、工单、BOM(物料清单) 等主数据上保持一致,并通过接口实现工单下达、完工反馈、物料消耗等关键业务数据的双向、实时流动。

3. 价值聚焦:ERP投资回报侧重于管理效率与财务可视化;MES投资回报则直接体现在车间生产效率、质量与成本控制上。两者结合,才能实现从“计划”到“执行”再到“决策优化”的完整数字化闭环。

MES与ERP并非替代关系,而是制造业不可或缺的“黄金搭档”。ERP为MES提供指导,MES为ERP提供深度数据支撑,两者协同将企业的计划能力与执行能力无缝衔接,最终驱动制造企业迈向真正的智能化与高效化。

如若转载,请注明出处:http://www.qixingcaiwu.com/product/36.html

更新时间:2026-02-27 09:07:57