基于成熟度模型 解锁工厂车间与企业管理系统高效集成的路径

在当今以数据驱动和智能化为核心的制造业竞争中,实现工厂车间与企业级管理系统(如ERP、MES、PLM等)的无缝集成,已成为企业提升运营效率、保障质量与实现敏捷响应的关键。集成之路往往充满挑战,从设备数据孤岛到流程断点,许多企业陷入“集而不成”或“成而低效”的困境。成熟度模型为此提供了一套科学的评估框架与渐进式发展路径,帮助企业诊断现状、规划从而更稳健、更高效地实现深度集成。

一、 理解集成成熟度模型:从无序到优化的阶梯

集成成熟度模型通常将企业系统集成的能力划分为数个递进等级,例如从初始级、可重复级、已定义级、已管理级到优化级。每个等级都对应着特定的技术能力、流程规范、数据质量和组织协作水平。

- 初始级(混乱与孤立):车间设备与管理系统各自独立运行,数据依赖手动录入与传递,信息滞后且易错,决策依赖个人经验。

- 可重复级(点对点连接):针对特定痛点(如产量上报)建立了点对点的接口或工具,但缺乏统一规划,接口繁杂,维护成本高。

- 已定义级(流程标准化):企业制定了清晰的集成架构与数据标准,实现了核心业务流程(如工单下达、完工回报)的端到端线上流转,数据基本实现自动同步。

- 已管理级(量化与可控):集成流程与数据质量得到持续监控与度量,能够基于实时数据(如设备OEE、在制品状态)进行动态调度与预警,支持管理层进行量化决策。

- 优化级(智能与自适应):集成平台具备自学习与优化能力,能基于历史与实时数据预测问题、自主优化生产排程与资源调配,驱动业务创新。

二、 运用模型:评估现状与规划集成战略

企业可依据成熟度模型进行自我评估,明确当前所处的阶段。

- 诊断与差距分析:审视车间设备的数据采集能力、网络基础设施、现有系统的开放性与接口标准化程度,以及跨部门(生产、IT、供应链、财务)的协作流程。识别出阻碍向更高成熟度迈进的关键短板。

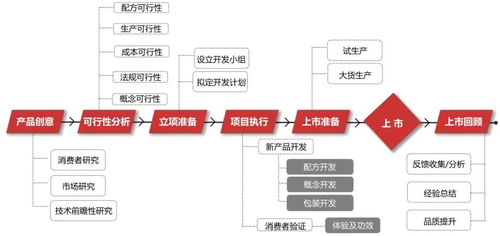

- 制定阶梯式路线图:避免“大跃进”式的高风险投资。基于现状,规划未来1-3年内切实可行的提升步骤。例如,从统一设备通信协议、建立车间级数据平台开始,再到实现与MES的实时集成,最后打通MES与ERP的计划与执行闭环。

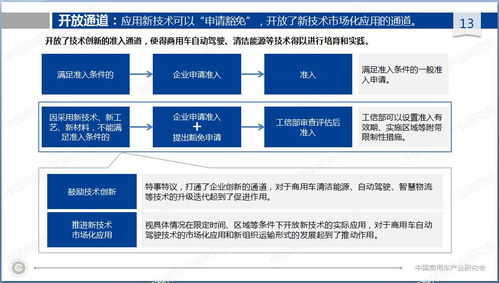

- 技术架构选择:随着成熟度提升,集成架构应从点对点接口,向基于中间件/企业服务总线(ESB)的集成平台,再向基于微服务和云原生技术的灵活架构演进,以支持数据流、服务与应用的敏捷组合。

三、 超越技术:组织与流程的协同演进

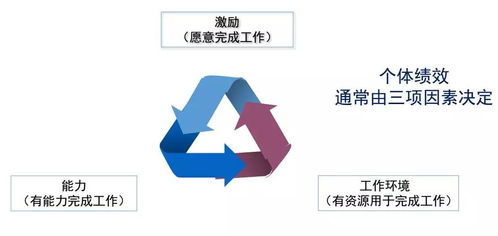

系统集成的成熟度提升,本质上是企业管理成熟度的体现。技术是骨架,而流程与人才是血肉。

- 流程重构:集成不是简单地将线下流程自动化,而是需要借此机会梳理并优化端到端的业务流程,确保数据流与业务流匹配。例如,实现质量数据的自动采集与反馈,驱动闭环质量管控。

- 组织与文化:建立由业务部门(如生产、供应链)与IT部门共同组成的联合团队,明确职责。培养全员的数据驱动文化,确保数据从源头(车间)的准确性与及时性。

- 持续改进机制:将集成能力的维护与优化纳入企业的持续改进体系(如精益管理),定期回顾成熟度状态,设定新的提升目标。

四、 价值实现:从效率提升到智能决策

通过成熟度模型的阶梯式引导,企业集成价值的释放将层层递进:

- 基础价值(达到已定义级):消除信息孤岛,减少人工录入与错误,提高数据透明度和流程效率,实现可追溯性。

- 进阶价值(达到已管理级):实现实时可视化管理,支持更精准的生产计划与调度,降低在制品库存,提升设备综合利用效率,加快异常响应速度。

- 战略价值(迈向优化级):支撑基于数据的预测性维护、动态成本核算、个性化定制生产等高级应用,赋能企业创新商业模式,构建可持续的竞争优势。

###

成熟度模型如同一张精准的“航海图”,让企业在集成工厂车间与企业管理系统的复杂航程中,能够清晰地知晓自身位置、识别暗礁险滩,并规划出最稳妥高效的航线。它强调的是一种系统性、渐进式的进化思维,引导企业不仅关注技术连接,更重视与之匹配的流程优化与组织能力建设。唯有如此,数据才能真正流动起来,转化为驱动企业智能化转型的核心动能,最终实现从“制造”到“智造”的跨越。

如若转载,请注明出处:http://www.qixingcaiwu.com/product/48.html

更新时间:2026-02-27 16:18:21